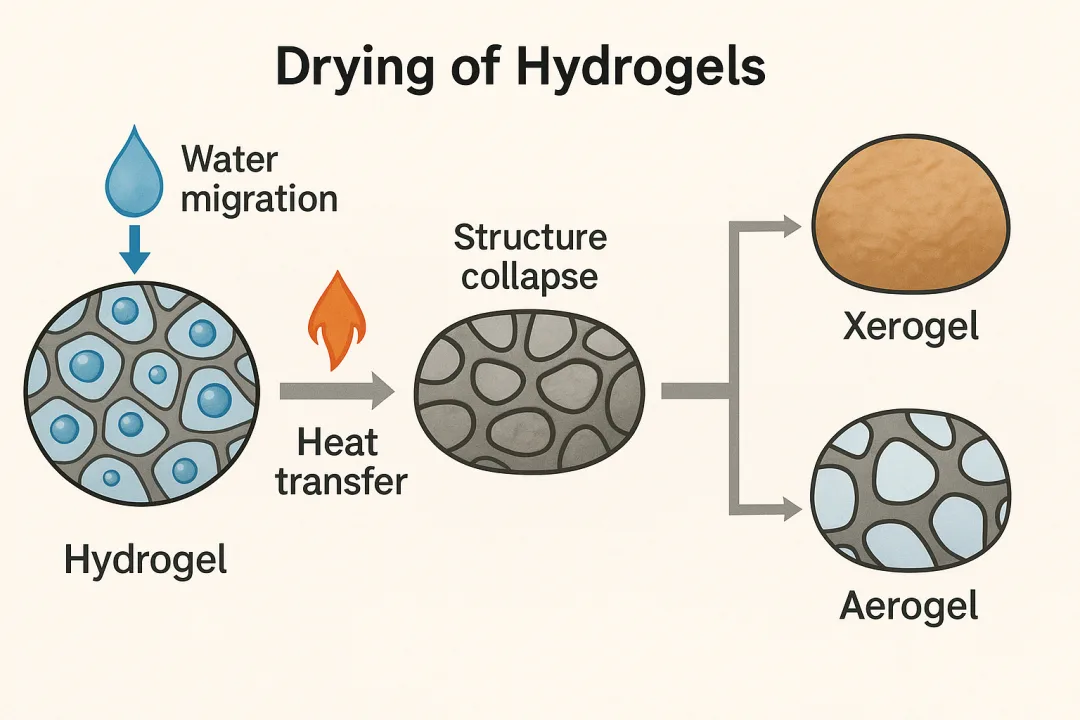

水凝胶是柔软湿润的,而气凝胶是轻盈干燥的。一个富含水分,一个几乎全是空气。但你可能不知道,气凝胶可以由水凝胶“脱胎”而来。通过干燥过程,原本浸润在水中的三维网络得以保留,同时去除了液体,留下了极端多孔的结构。

听起来是“把水挤出去,结构保留下来”的简单过程,实际上却充满挑战。干燥过程中,水分去除方式、孔壁受力情况、热流扰动,都会影响材料最终的结构完整性与传质特性。这是一场热、质与力学耦合的演变过程。

一、水凝胶的网络为何难以“干而不塌”?

水凝胶由亲水性高分子链交联形成三维网络,其中含有大量自由水和束缚水。这些水不仅起填充作用,还稳定网络结构、维持凝胶形态。

在干燥过程中,尤其是常规空气干燥下:

- 水分逐步蒸发,导致内外形成浓度与压力梯度;

- 表面张力拉扯骨架,使其收缩甚至破裂;

- 聚合物链在水合层失稳后可能塌陷、缠结;

- 最终导致孔隙结构丧失、体积大幅收缩,材料变硬、密实,失去原有的多孔特性。

这种因表面张力引起的网络崩塌是导致传统干燥方法难以制备气凝胶的关键障碍。

二、干燥方式如何影响结构演变?

为了实现“从水凝胶到气凝胶”的平稳过渡,研究者发展出多种干燥策略:

1. 常压干燥(Ambient drying)

直接在空气中蒸发水分,操作简单但收缩严重,形成干凝胶(xerogel),孔隙率低,力学性强但隔热差。

2. 冷冻干燥(Freeze drying)

将水快速冻结成冰后升华。可保留部分大孔结构,但容易形成冰晶损伤,细孔结构不稳定,常用于生物材料或药物载体中。

3. 超临界干燥(Supercritical drying)

将水或溶剂置于超临界条件,使其不经历气-液界面蒸发过程,从而避免毛细收缩,是制备高质量气凝胶的主流方法。结构保留度高,孔隙率高达90%以上。

不同干燥路径下,热量输入方式、水分迁移速度、结构收缩时间点不同,决定了最终凝胶的微观结构与性能。

三、热与质如何在干燥中协同演变?

干燥是一个典型的非稳态热质耦合过程。主要涉及以下几个关键机制:

- 水分迁移:水从内部向表面迁移,形成梯度场;

- 蒸发潜热吸收:蒸发带走大量热量,造成局部冷却;

- 热流分布变化:水含量变化改变材料热导率,导致温度场扭曲;

- 骨架应力演化:水的退出造成内缩,聚合物链重新排布;

当干燥不均或热流失控时,容易出现表层硬壳 + 内部塌陷结构,导致最终形成裂纹、非均匀孔结构,严重影响材料性能。

四、从水到气,功能也在悄然切换

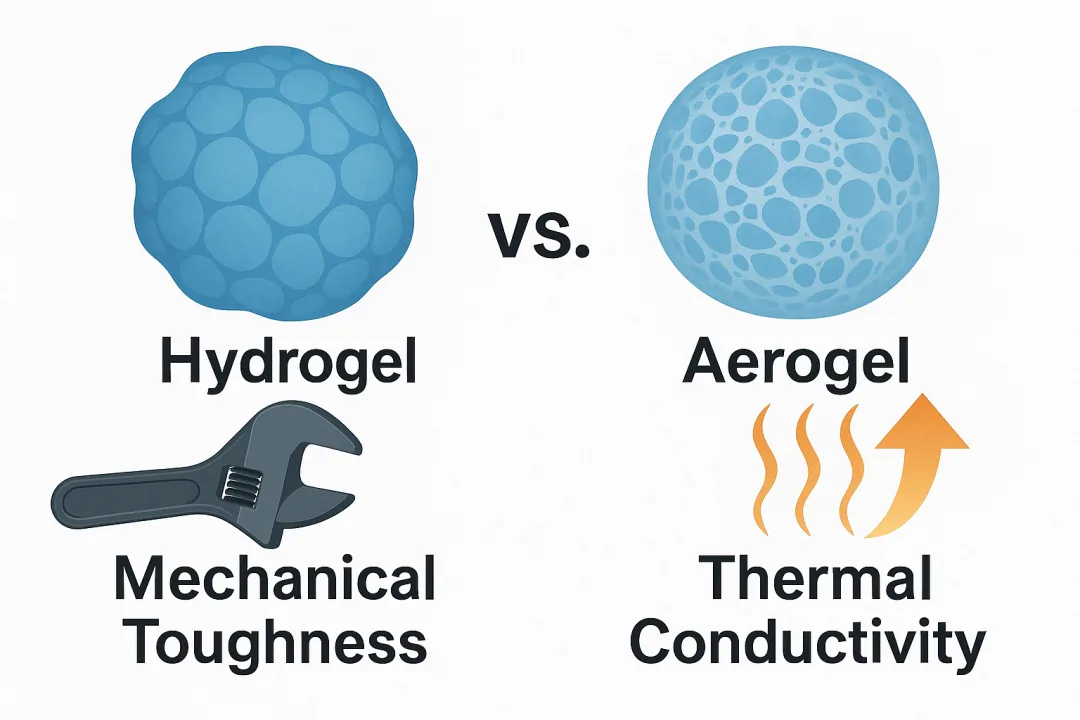

干燥不仅是结构演变过程,更是材料功能重构的关键阶段:

- 水凝胶中的传质机制:以液态为主,适合溶质迁移、离子导电;

- 气凝胶中的传质机制:以气态扩散、表面吸附为主,适合气体筛分与隔热控制;

- 水凝胶热导性较高:适合热响应控制;

- 气凝胶极低热导率:适合热防护与绝热屏蔽;

因此,干燥不仅改变了材料的“态”,也赋予了其截然不同的功能使命。

五、崩塌与重构之间,创新正发生

为了克服结构崩塌、功能失稳等问题,研究者提出多种创新路径:

- 预交联强化结构:在干燥前增强聚合物链间相互作用,提升支撑力;

- 嵌入纳米骨架:通过氧化石墨烯、纤维素、芳香族聚合物辅助支撑;

- 程序升温干燥:控制热流梯度,避免局部过热或蒸发速率失衡;

- 分段干燥:外壳干燥后再进行内部抽湿,降低应力差异。

从水凝胶到干凝胶,再到真正的气凝胶,不再是“水变没了”的简单过程,而是一场由热流、水汽、聚合物链共同协奏的材料进化之旅。